Перехід виробничих підприємств на повну автоматизацію спрямований на спрощення процесу розкрою деталей і заготовок з листової сталі. Сучасне високотехнологічне обладнання відрізняється функціональністю, простотою управління, здатне замінити кілька машин в цеху.

Як підвищити ефективність виробництва

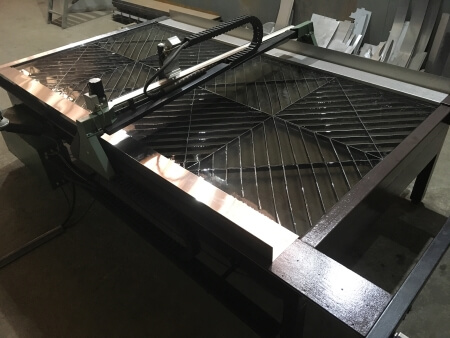

Верстатів плазмового різання з ЧПУ притаманне висока продуктивність і точність розкрою деталей, завдяки чому не потрібно подальша обробка краю або роботи виконуються в мінімальному обсязі. Сучасні машини функціонують в безперервному режимі, при цьому вони оснащені універсальної витяжною системою з низьким споживанням електроенергії, що дозволяє економити і не шкодити навколишньому середовищу. На верстатах плазмового різання з ЧПУ виготовляються заготовки різних геометричних форм, включаючи найскладніші. Якщо налагоджений процес, то з виготовленням великої кількості однакових виробів може впоратися один працівник. Головне правильно вибрати верстат, щоб він виконував необхідні завдання.

Відповідність виробничим завданням

При розкрої на верстаті плазмового різання з ЧПУ тонкі аркуші не зазнають деформацій або можуть бути зовсім незначні вади, чого неможливо досягти при газовому різанні.

Устаткування забезпечує:

• точність позиціонування і створення необхідного контуру;

• висока якість і чистоту різу;

• раціональний розкрій деталей з тонкого листа.

При виборі обладнання слід приділяти увагу товщині розкроюється металу. На підставі цих показників підбираються оптимальні технічні характеристики. Головним параметром є джерело змінного струму для різання, яким відповідають інвертори БТІЗ (біполярні транзистори з ізольованим затвором).

Величина струму на виході інвертора повинна відповідати товщині розкроюємо листів:

• Для роботи з металом 0,5-10,0 мм можна використовувати обладнання з максимальним показником 45А. Швидкість різання варіює від 50 до 800 см / хв.

• Листи 20-30 мм обробляються обладнанням з струмом на виході 65-105 А.

• Метал понад 40 мм розкроюється інвертором силою струму від 125 А.

При виборі обладнання слід розраховувати не тільки на розкрій тонколистий матеріалу, адже можлива робота і з більш товстим металом. Крім цього велике значення має хімічний склад. Сталь вуглецева, нержавіюча сталь і сплави алюмінію відрізняються між собою показниками теплоємності і теплопровідності, коефіцієнтом лінійного розширення. Тому при однаковій товщині металу необхідно коригувати режим різання.

Об’єм виробництва

На вибір верстата плазмового різання впливає планований обсяг розкроюється матеріалу. Зі значними завантаженнями і високими вимогами до якості і точності різу справляється верстат портального типу. Устаткування дороге, але швидко окупає. Відшкодовуються витрати на покупку верстата за рахунок високих показників продуктивності. Завдяки раціональному розкрию деталей і заготовок економиться матеріал.

Верстати з ЧПУ скорочують кількість відходів від 5 до 10% навіть при виконанні найскладнішого розкрою деталей, що відрізняються розмірами і формою. Низький рівень деформацій готових металевих виробів в результаті термічної обробки сприяє зниженню собівартості продукції.

Характеристики верстатів плазмового різання

Сучасне обладнання оснащене кроковими двигунами або сервоприводами. Другий варіант робочого механізму переміщує портал з досить високою точністю позиціонування і в великому діапазоні швидкостей. Але крокові двигуни мають більш просту конструкцію, коштують дешевше і відрізняються надійністю в експлуатації. Їх недоліком є недостатня плавність ходу порталу та швидкість переміщення. Крім цього верстати з кроковим двигуном мають високий рівень шуму, що може негативно позначитися на роботі в цеху, якщо буде встановлено кілька одиниць обладнання.

При підборі верстата також враховується вид оброблюваної продукції. Якщо передбачається різка заготовок фігурних, тоді варто віддавати пріоритет сервоприводу. Механізм забезпечує рух різака в потрібному напрямку, позиціонування при обробці елементів заокруглених форм і заготовок з гострими кутами.

Важливим моментом в роботі ріжучого обладнання є система видалення диму і шкідливих продуктів, які утворюються в процесі плазмового різання. У верстатах плазмового різання передбачена секційна система вентиляції. В процесі роботи активної стає тільки та секція, де виконується різання металу. Раціональне рішення спрямоване на економію електроенергії, 100-відсоткове видалення шкідливих і небезпечних речовин, зниження витрат на опаленні виробничого приміщення, за рахунок правильно налагодженого повітрообміну.

Перевагою верстатів плазмового різання є компактні габарити робочої зони – оптимальний варіант не менше 300х150х10 см. Громіздке обладнання має параметри робочого столу 400-600 см. Такі верстати вимагають наявності великих виробничих цехів, що збільшує витрати оренди. Тому купувати таке обладнання не доцільно.