Переход производственных предприятий на полную автоматизацию направлен на упрощение процесса раскроя деталей и заготовок из листовой стали. Современное высокотехнологичное оборудование отличается функциональностью, простотой управления, способно заменить несколько машин в цеху.

Как повысить эффективность производства

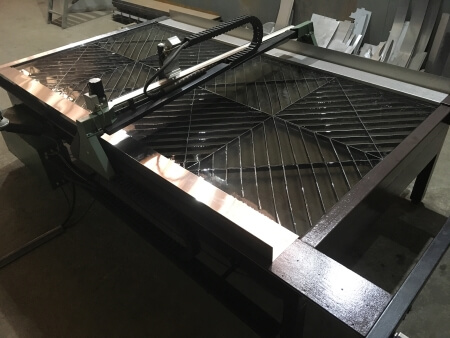

Станкам плазменной резки с ЧПУ присуще высокая производительность и точность раскроя деталей, благодаря чему не требуется последующая обработка края или работы выполняются в минимальном объеме. Современные машины функционируют в беспрерывном режиме, при этом они оснащены универсальной вытяжной системой с низким потреблением электроэнергии, что позволяет экономить и не вредить окружающей среде. На станках плазменной резки с ЧПУ изготавливаются заготовки разных геометрических форм, включая самые сложные. Если налажен процесс, то с изготовлением большого количества одинаковых изделий может справиться один работник. Главное правильно выбрать станок, чтобы он выполнял необходимые задачи.

Соответствие производственным задачам

При раскрое на станке плазменной резки с ЧПУ тонкие листы не претерпевают деформаций либо могут быть совсем незначительные изъяны, чего невозможно достичь при газовой резке. Оборудование обеспечивает:

- точность позиционирования и создания необходимого контура;

- высокое качество и чистоту реза;

- рациональный раскрой деталей из тонкого листа.

При выборе оборудование следует уделять внимание толщине раскраиваемого металла. На основании этих показателей подбираются оптимальные технические характеристики. Главным параметром является источник переменного тока для резки, которым соответствуют инверторы БТИЗ (биполярные транзисторы с изолированным затвором).

Величина тока на выходе инвертора должна соответствовать толщине раскраиваемых листов:

- Для работы с металлом 0,5-10,0 мм можно использовать оборудование с максимальным показателем 45А. Скорость резки варьирует от 50 до 800 см/мин.

- Листы 20-30 мм обрабатываются оборудованием с током на выходе 65-105 А.

- Металл свыше 40 мм раскраивается инвертором силой тока от 125 А.

При выборе оборудования следует рассчитывать не только на раскрой тонколистого материала, ведь возможна работа и с более толстым металлом. Кроме этого большое значение имеет химический состав. Сталь углеродистая, нержавейка и сплавы алюминия отличаются между собой показателями теплоемкости и теплопроводности, коэффициентом линейного расширения. Поэтому при одинаковой толщине металла необходимо корректировать режим резки.

Объем производства

На выбор станка плазменной резки влияет планируемый объем раскраиваемого материала. Со значительными загрузками и высокими требованиями к качеству и точности реза справляется станок портального типа. Оборудование дорогое, но быстро окупаемое. Возмещаются затраты на покупке станка за счет высоких показателей производительности. Благодаря рациональному раскрою деталей и заготовок экономится материал.

Станки с ЧПУ сокращают количество отходов от 5 до 10% даже при выполнении самого сложного раскроя деталей, отличающихся размерами и формой. Низкий уровень деформаций готовых металлических изделий в результате термической обработки способствует снижению себестоимости продукции.

Характеристики станков плазменной резки

Современное оборудование оснащено шаговыми двигателями или сервоприводами. Второй вариант рабочего механизма перемещает портал с достаточно высокой точностью позиционирования и в обширном диапазоне скоростей. Но шаговые двигатели имеют более простую конструкцию, стоят дешевле и отличаются надежностью в эксплуатации. Их недостатком является недостаточная плавность хода портала и скорость перемещения. Кроме этого станки с шаговым двигателем имеют высокий уровень шума, что может негативно сказаться на работе в цеху, если будет установлено несколько единиц оборудования.

При подборе станка также учитывается вид обрабатываемой продукции. Если предусматривается резка заготовок фигурных, тогда стоит отдавать приоритет сервоприводу. Механизм обеспечивает движение резака в нужном направлении, позиционирование при обработке элементов скругленных форм и заготовок с острыми углами.

Важным моментом в работе режущего оборудования является система удаления дыма и вредных продуктов, которые образуются в процессе плазменной резки. В станках плазменной резки предусмотрена секционная система вентиляции. В процессе работы активной становится только та секция, где выполняется резка металла. Рациональное решение направлено на экономию электроэнергии, 100-процентное удаление вредных и опасных веществ, снижение расходов на отоплении производственного помещения, за счет правильно налаженного воздухообмена.

Преимуществом станков плазменной резки являются компактные габариты рабочей зоны — оптимальный вариант не менее 300х150х10 см. Громоздкое оборудование имеет параметры рабочего стола 400–600 см. Такие станки требуют наличия больших производственных цехов, что увеличивает расходы аренды. Поэтому приобретать такое оборудование не целесообразно.

При подведении итогов вышесказанного становится понятно, что портальные станки плазменной резки. Преимуществами являются экономия потребления электроэнергии, высокая точность и качество кромки у выкроенных изделий. Но самое главное — это возможность выполнять раскрой сложных деталей из металла любой толщины.

Источник: Сторхауз Украина, storehouse.ua